以“工业4.0”革命为契机,推动我国工业技术的发展。“工业4.0”到底是什么内容呢?

它与衡器工业又有何种关系呢?

“工业4.0”革命

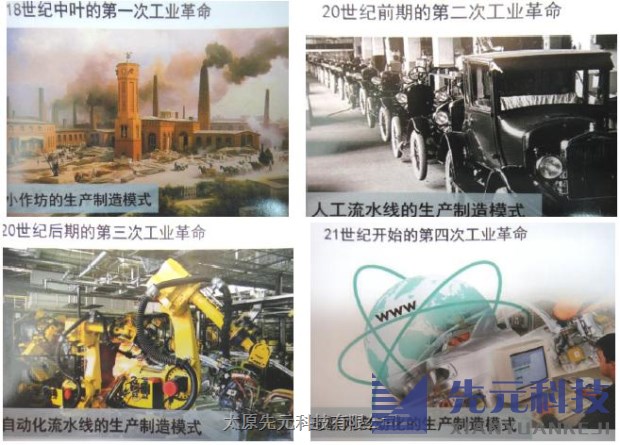

目前国际工业界对于世界工业革命的阶段划分达成共识,认为可以分为以下几个阶段:

第一次工业革命:是以蒸汽时代(手工作坊生产制造模式)为代表。

第二次工业革命:是以电气时代(人工流水线生产制造模式)为代表。

第三次工业革命:以数控和可编程控制技术(自动化流水线)为代表。

第四次工业革命:德国政府2010年正式批准的《高技术战略2020》推出“工业4.0”已成为全球第四次工业革命风向标,信息通讯技术和CPS(Cyber Physical Systems信息物理系统)作为创新驱动力。以制造业智能化、网络化、柔性化、绿色化、服务化为核心特征。

从上图工业革命的发展历程中我们可以清楚地看出,实质上“工业4.0”就是生产制造模式的变

革。“工业4.0”也就是互联网技术在自动化生产制造模式上的应用。生产制造系统采用互联网的嵌

入式系统,以及物联网和基于万维网(WEB)的服务,将使传统的工业生产制造模式走上第四次工

业革命的道路。

“工业4.0”的战略目标就是让生产制造行业逐步实现四化:智能适应化、机电控制模块化、互

联移动实用化、PLM管理一体化。

“工业4.0”具体的应用技术可以描述如下:

自动化控制系统、通信技术、WEB2.0、云计算和大数据、M2M技术、软件技术、物联网、设

计技术等。

“智慧工厂1.0”

我国工业控制自动化行业为了响应“工业4.0”的发展,提出了 以“数字、绿色”为主旋律的“智慧工厂1.0”的概念,所谓的“智慧工厂”就是把大量的现场数据转化为可执行的信息,通过自动化与信息化的融合,使装备制造电子化、数字化、网络化,进而达到智能化,由常规工业资源驱动转变为工业信息驱动,以期提高我国工业生产效率并实现可持续发展。

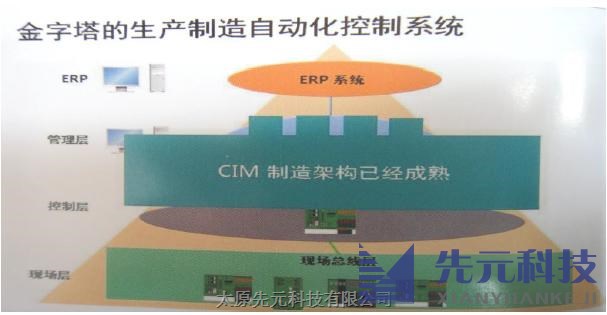

“智慧工厂1.0”的系统框架就是数字化工厂。数字化工厂的核心就是自动化控制系统。

具体的工厂模型如下:

从上述系统图与模型图中,可以看出数字化工厂应该分为四个层面,最底层Level 1的是现场

总线层、Level 2层是SCADA系统、Level 3层是EAM、MES系统、Level 4层是ERP、HCM系统。

其中Level 1层是现场层、Level 2层是控制层,Level 3层是管理层、Level 4层是就是我们常说的

ERP层。从功能上分,Leve l、Level 2属于控制阶层,而Leve 3、Level 4属于管理阶层。

现场总线层——衡器行业在自身的工厂内有各类制造设备,例如各类加工中心及过程处理设

备;衡器制造行业在用户的工厂内有各类非自动和自动衡器设备,例如设备中有各类传感器及I/O

端口。

SCADA系统——即“远程采集监视控制系统”。该系统可以自动告诉管理者,现场操作人员是

不是在工作,工作得如何。现场控制层的HMI人机界面显示的信息,通过自动网络传输到维修或

管理人员处,实时了解现场设备的状况。

MES、EAM系统——MES系统即“制造执行系统”;EAM系统即“企业资产管理系统”。MES

系统是面向车间的计算机集成生产过程管理与实时信息采集。一个完整的物流系统,从毛坯供应到

部件生产到装配到包装到成品入库的过程控制通过每一道工序实时扫描条形码识别采集信息从而

组成了MES系统。EAM系统主要包括完整的信息化物流系统的资产管理、备件管理等功能。

HCM、ERP系统——HCM系统即“生产计划排程系统”,该系统根据营销部门的客户需求,通

过生产监控和库存监控,作出需求排序计划,并通过软件界面的电子文档发布给制造和采购部门。

ERP系统即“企业资源计划系统”,该系统是企业信息资源的最大的计划管理平台,包括企业策划到

营销到研发设计到采购供应到生产、质量控制、产品出厂直至售后服务的全过程的资源计划管理的

信息化大系统。

“智慧工厂1.0”系统的发展分三个阶段进行。第一阶段,属于非管理型,未融合的网络系统的

建立,各阶段有独立的传感数据,但没有安全传输数据的保障;第二阶段,形成融合的厂际网络。

融合了各自独立的网络,实现物联网的可视化;第三阶段,建立弹性多重的服务平台。考虑各节点

的控制安全与移动性,视频化,运用远程监控、云计算技术、设备的软件化运行的高级阶段的物联

网。

“智慧工厂1.0”系统的具体做法是通过三大集成(横向集成、纵向集成、端对端集成),推进三大目标转变,即实现生产由集中向分散的转变、实现产品由大规模趋同性生产向规模化定制生产转变、实现由客户导向到客户全程参与的转变。

工业4.0的战略与实施

在工业4.0的战略与实施中,不同的国家有不同的实施方针,具体介绍如下:

1.“美式战略”概念

以GE和罗克韦尔自动化为代表的“美式战略”共同把网络的作用提升到未来制造业的核心层

次,体现的是一种信息化驱动思维,强调数据、网络和软件分析。

(1)“全厂最优化”的纵横向战略

罗克韦尔自动化纵向链条的现场层、控制层、管理层之间相互协调,横向链条的制造环境的所有组成部分协同工作,组成了纵向横向融合的产业集成链。与思科合作,推出标准以太网EtherNet/IP采用不同的网络冗余协议,I/O网络采用了DLR环网的安全技术,采用以太网、TCP/IP和CIP协议可与所有以太网设备融合。具有微秒分辨率的SOE模块可用于自动化运动控制的各种解决方案。

(2)虚拟测量仪器(Virtual Instrument)概念

美国国家仪器公司将计算机、网络技术和仪器技术结合起来,提出的虚拟测量仪器概念。用IPC、软件和I/O部件来构建虚拟仪器。而I/O部件可以是独立模块、数据采集板(DAQ)或各类传感器。产品有LabVIEW软件及各种数据采集、信号处理、图像采集及处理等产品。

(3)软件定义机器(Software-defined Machine)概念

美国GE公司最新推出的在工业互联网下的SDM系列软件定义是针对智能机器、高端分析能

力、提高生产效率。其最大的特点是简化现场工程师的工作量,所有的高端疑难的数据分析由云计

算完成,现场的操作维修有如傻瓜机的操作,这样大大提高了现场的生产效率。SDM系列软件特

点:云端下载、通用性、变化预测、人机交互、柔性化。

(4)OPC Tunneling技术的概念

以美国OPC公司与Microsoft合作而建立的数据传输通讯OPC标准已有10余年的历史。OPC

是OLE(Object Linking and Embedding)for Process Control的缩写。采用这项软件接口技术后,OEM硬件厂商只要支持统一的OPC接口程序,使得软件应用开发者避免为了实现在特定硬件平台上的特定应用功能,而需要编写硬件驱动程序的麻烦,大幅提升系统的开放性和可互操作性,给应用者带来了极大的方便。

最新开发的OPC Tunneling技术将多种信息打包,通过防火墙开通的针孔(pinhole)传输,之

后再将信息分发到各个目的地。主要应用于:数据采集技术、历史数据访问、报警和事件处理、数

据冗余技术、远程数据访问等。

2.“欧式战略”概念

以西门子、ABB为代表的“欧式战略”更多地在强调制造业本身面临的资源、效率和数字化创新乃至人才的挑战,体现的是一种工业化驱动思维。

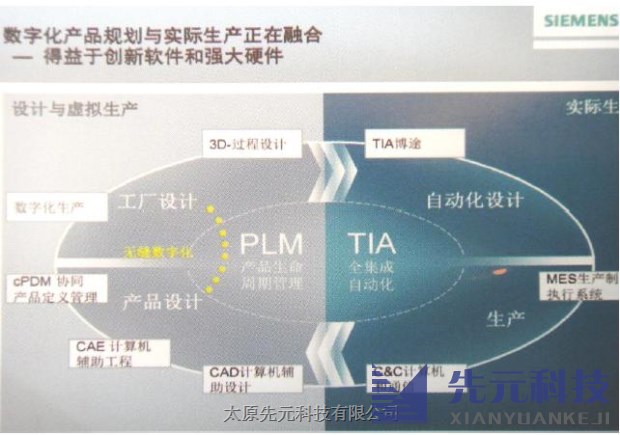

(1)全集成自动化(TIA)和“数字化企业平台”

全集成自动化(TIA)和“数字化企业平台”,使得西门子长久以来占据着信息技术集成领域的领导地位。工程软件平台TIA博途V12、新一代控制器Simatic S7-1500、电气传动应用的“全集成驱动系统”(IDS)具有国际领先水平。

西门子SIMATICNET具有特色的以太网产品及部件如下:

网络部件;连接部件:ELS(电气交换机)、ESM(电气交换机)、SM(光纤交换机)、MC TP11(光纤电气转换模块);通信介质:普通双绞线,工业屏蔽双绞线和光纤;通讯处理器:SIMATIC PLC控制器上的工业以太网通讯外理器,PG/PC上的工业以太网通讯外理器。

(2)可编程继电器逻辑控制系统(PLC Logic)的应用

菲尼克斯公司最新推出的可编程继电器逻辑控制系统的应用,使得单一的继电器实现了逻辑控

制软件化,该公司的可编程继电器逻辑控制系统(PLC Logic)有三大部分组成,除了常规的

PLC-INTERFACE继电器外,还集成了PLC-V8C逻辑模块及LOGIC+软件。该系统可插拔连接扩展

到48个I/O点,TUBS连接支持ProfibusDP通讯。

上述各类智能化硬件的应用为工业4.0的工业化驱动提供了保证。

(3)产品生命周期管理软件(PLM)及功能安全技术的应用

产品生命周期管理软件(PLM)及功能安全技术由欧洲首先推出。其目的是提高生产效率,最

大限度地降低产品生命周期内的危险因素,以期达到增加安全目的。有资料介绍利用产品生命周期

管理软件(PLM)进行虚拟生产规划,可降低生产线上设备的能耗最多可达50%。功能安全技术是

门全新的自动化安全系统控制技术,产品生产线上,能满足IEC/ISO功能安全要求的互锁型安全锁、安全急停按钮、拉线急停开关、感应式安全光幕、以及控制柜中的安全继电器、安全型PLC及安全系统软件等部件动作互相关联,组成了一个全新完整的功能安全集成物联网控制系统。最新版安全联锁标准:EN ISO-14119用于替代在2015年即将废止的EN-1088,新增了关于联锁及相关危险运动响应时间要求,确认系统安全等级控制系统配置和手动测试的频率。该标准即将被我国最新国标所采用。

上述PLM及功能安全技术的应用是工业4.0进程中必不可少的。

3.“中国战略”概念

中国推出的智慧工厂1.0是将“美式战略”和“欧式战略”有机地结合,建立在新网络、新能源和新材料相结合基础上,将工业化驱动思维与信息化驱动思维相结合,强调以制造业智能化、网络化、柔性化、绿色化、服务化为核心特征。

“中国战略”的具体实施即生产制造自动化、流程管理数字化、企业信息网络化、智能制造云端化四方面的应用,而对于我国衡器产品技术领域来说是以智能技术的应用为主。具体体现在以下几方面:

(1)智能通讯模块:解决多种设备组网的通讯协议问题,提供系统数据传输解决方案。

(2)智能识别技术:识别技术包含了语音识别、视频、图形、行为识别。

(3)智能机器视觉:包括智能机器的视觉,包括传感器技术。

上述应用笔者已在相关的文章进行过介绍。

衡器行业在工业4.0的作用地位与实施

电子衡器载荷传递机理的发展是由最初的电阻应变式传感器开始的,但是随着衡器应用技术各

个发展阶段的创新与应用范围的扩大,各种载荷传递机理型式,如:激光技术、RFID射频识别技

术、红外感应技术、GPS全球定位系统的应用促进了衡器系统技术的发展,也就顺应着智慧工厂

1.0的物联网技术的发展。

智慧工厂1.0中的物联网中的信息传感层面,自动获取物品信息,从广义上说应该包括目前电

子衡器中的数字称重传感器的信息传感层面。

当今衡器的观念已经不仅仅指某个局部的计量称重装置,现代衡器的大概念包括了各种智能化

信息的分析与管理决策。

现代衡器中的各类基于智慧工厂1.0的互联网自动称重控制系统与工业物联网一脉相承。第一

从物联网感知层面上:数字传感器及相应仪表在物联网中应用;第二从物联网设备层面上:主要有

贸易商品的追溯系统、无人值守汽车衡系统、工业配料自动称重系统、车载计量监控系统、基于远

程诊断的自动称重控制系统、自动衡器数据管理及追溯系统、基于功能安全技术、现场总线技术的

称重控制系统、机器视觉自动检测智能系统等。

目前我国衡器工业为了顺应国家工业4.0及智慧工厂1.0的战略,应该从以下两大方面实施。

1.衡器行业内部的“智慧工厂1.0”的管理

作为生产制造设备供应商的衡器企业,本身应进行生产制造模式的变革。纵观目前我国衡器行

业的现状,从规模化生产看,主要有两类企业,一类是年生产能力为百万到数千万元产品的小批量

定制型生产企业,另一类是具有一定生产规模的年生产能力达上亿元到数十亿元产品的较大或中型

生产企业。

对于小批量定制型生产企业来说,由于在公司内部不可能有大量的智能化制造设备,在生产线

上也不具备本文第2章“智慧工厂1.0”中智能化的SCADA系统(即“远程采集监视控制系统”)与具有条形码识别功能的MES生产执行系统。但公司信息系统架构是必须的,建立工厂信息流的计算

机业务软件界面是当务之急。主要满足小批量特殊定制需要的工厂信息流的业务系统。

对于较大或中型生产企业特别是大批量生产的传感器生产企业来说,应逐步分阶段建立本文第

2章“智慧工厂1.0”中数字化工厂所需的各类系统,例如SCADA系统、MES系统、EAM系统、HCM

系统、ERP系统。上述各类系统的建立及正常运作,是实现数字信息化工厂的必要条件。

2.作为衡器用户的OEM供应商的“智慧工厂1.0”的实施

由于我国工业企业中使用衡器的广大用户同样面临着生产制造模式变革。衡器制造商的主要任

务是为广大用户提供符合需要的衡器及系统设备。其中也有两条实施措施,第一,衡器系统设计时

如何选用上游OEM供应商的智能信息化技术产品来为衡器服务;第二衡器本身设备及系统设计时

如何采用智能信息化技术来满足用户生产制造模式变革的整体需求。

3.问题与对策

目前困扰我国衡器行业的最大问题是:衡器行业内部的“智慧工厂1.0”的管理自动化是否成熟?现场生产数据能否传到管理层?生产管理数据能否与企业管理无缝结合?目前衡器行业的大部分企业在生产制造环节中,有相当一部分企业还是手工作坊或人工流水线式的生产模式,仅相当于世界工业革命的第二、甚至第一阶段。第三阶段的生产制造自动化仅在个别企业的个别工序中得以实现。而要做到数字化、网络化管理谈何容易。各企业应根据自身的条件量身定制逐步实现智慧工厂的可行计划。

作为产品用户的OEM供应商的衡器企业,在“智慧工厂1.0”的实施过程中,制造的产品选用上

游OEM供应商的智能化产品以及衡器系统设计过程中同样需要考虑衡器用户的生产模式的实际状

况及需求。有些衡器用户本身是否具备了“智能工厂1.0”的管理自动化?是否有数字化、网络化管

理的需求?在不少衡器用户中,特别是大中型国有企业已经认识到工业4.0会带来产品产量、质量

与服务的质的飞越,实现“智慧工厂1.0”的步伐较快。衡器企业如何来适应这些需求,是广大衡器

企业需要考虑的问题。我国近期工业机器人及智能化设备在各行各业的大量应用,就是最好的例证。对于一些还不具备实现信息化的生产企业,当务之急是首先完善生产自动化,智能化。

结尾与展望

要实现“工业4.0”的智能适应化、机电控制模块化、互联移动实用化、PLM管理一体化的目标。结合目前我国衡器行业在 “智慧工厂1.0”的分阶段实施发展的四步曲应是:生产制造自动化;流程管理数字化;企业信息网络化;智能制造云端化。目前当务之急是生产制造自动化、流程管理数字化、企业信息网络化。其中智能制造云端化的实现估计需要几代人的努力来实现的。

展望我国未来的工业发展远景,对于制造行业来说应该是逐步实现“工业4.0”及“智慧工厂1.0”的数字化工厂,由资源驱动逐步向信息驱动转变,实现创新驱动的生产制造模式的根本性变革。要实现上述“智慧工厂1.0”的分阶段四步曲任重道远,需要我国衡器及各行各业的有识之士的共同不懈的努力,来推动上述四化的实现,以期跟上我国“工业4.0”时代的发展步伐。